Vom Dichtungsring bis zum Schlauch – Gummi im industriellen Einsatz

Gummi begleitet den Menschen seit Jahrhunderten – vom einfachen Reifen bis zu hochspezialisierten Dichtungen in der Chemieindustrie. In modernen Produktionsanlagen spielt dieses elastische Material eine entscheidende Rolle, wenn es um Abdichtung, Flexibilität und chemische Beständigkeit geht. Doch was macht Gummi so vielseitig einsetzbar? Welche chemischen Anforderungen müssen erfüllt werden, damit er auch in extremen Umgebungen zuverlässig funktioniert?

Das Wichtigste in Kürze

- Gummi ist ein organischer Werkstoff auf Basis von Natur- oder Synthesekautschuk.

- Seine chemische Beständigkeit hängt stark von der Zusammensetzung der Gummimischung ab.

- Schlauchringe und Gummidichtungen müssen beständig gegen Öle, Säuren oder Lösungsmittel sein.

- Alterung durch Sauerstoff, Ozon und Temperatur ist ein zentrales Qualitätskriterium.

- Spezielle Hochleistungsmischungen ermöglichen den Einsatz in aggressiven chemischen Umgebungen.

Gummi – ein Werkstoff mit vielen Gesichtern

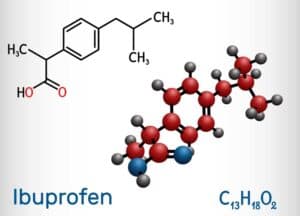

Gummi ist in der Industrie einer der wichtigsten Werkstoffe überhaupt. Seine Elastizität, Dehnfähigkeit und Dichtwirkung machen ihn unersetzlich für technische Anwendungen. Chemisch gesehen handelt es sich um ein Polymer, das aus langen Ketten organischer Moleküle besteht.

Natürlicher Kautschuk wird aus dem Latex des Kautschukbaumes gewonnen und besteht hauptsächlich aus Polyisopren. Synthetische Kautschuke wie NBR (Acrylnitril-Butadien-Kautschuk), EPDM (Ethylen-Propylen-Dien-Kautschuk) oder FKM (Fluorkautschuk) werden industriell aus Erdöl hergestellt.

Diese Stoffe bilden die Basis für unterschiedlichste Gummimischungen, die jeweils für bestimmte Umgebungen optimiert werden. Die chemische Zusammensetzung bestimmt, ob ein Gummi ölbeständig, hitzefest oder witterungsstabil ist.

Industrielle Einsatzfelder – vom Dichtungsring bis zum Hochdruckschlauch

In nahezu jeder Industriebranche kommt Gummi zum Einsatz: in der Chemie, im Maschinenbau, in der Lebensmittelproduktion oder in der Energietechnik. Besonders häufig wird er für Schlauchringe, Dichtungen und Membranen verwendet.

Beispiele für Anwendungen:

- Gummidichtungen in Rohrsystemen verhindern das Austreten von Flüssigkeiten oder Gasen.

- Schlauchringe in Pumpensystemen sorgen für flexible, vibrationsarme Verbindungen.

- Elastische Lagerungen dämpfen Schwingungen in Maschinen und Motoren.

Hier entscheidet die Wahl der richtigen Gummimischung über Sicherheit und Langlebigkeit. Eine Dichtung in einer Wasserleitung benötigt andere Eigenschaften als eine Dichtung in einer Schwefelsäureanlage.

Chemische Beständigkeit – die entscheidende Eigenschaft

Die chemische Beständigkeit beschreibt, wie gut ein Gummi aggressiven Medien standhält. Dazu gehören Öle, Fette, Säuren, Laugen, Lösungsmittel oder Gase.

Ein Beispiel: NBR-Gummi ist besonders widerstandsfähig gegen Mineralöle und Fette, wird jedoch von Ozon oder UV-Strahlung angegriffen. EPDM-Gummi dagegen zeigt eine hervorragende Beständigkeit gegen Heißwasser und Dampf, aber keine gegen Ölprodukte.

Typische Beständigkeiten verschiedener Gummitypen:

| Gummityp | Beständig gegen | Nicht beständig gegen |

|---|---|---|

| NBR (Acrylnitril-Butadien) | Öle, Fette, Kraftstoffe | Ozon, UV-Strahlung |

| EPDM (Ethylen-Propylen-Dien) | Wasser, Dampf, Witterung | Mineralöle, Benzin |

| FKM (Fluorkautschuk) | Säuren, Lösungsmittel, Hitze | Heißwasser, Dampf |

| NR (Naturkautschuk) | Alkohole, schwache Säuren | Öle, Ozon, Sonnenlicht |

Solche Tabellen dienen in der Praxis als Grundlage für die Auswahl der richtigen Mischung. Besonders in chemischen Betrieben entscheidet die Kompatibilität des Dichtungsmaterials mit den Prozessmedien über die Betriebssicherheit.

Alterungsverhalten von Gummi

Neben der chemischen Beständigkeit ist das Alterungsverhalten entscheidend für die Lebensdauer. Gummi altert durch äußere Einflüsse wie Sauerstoff, Ozon, UV-Licht und Temperatur. Die Molekülketten des Polymers werden dabei angegriffen und teilweise zerstört.

Das führt zu Verhärtung, Rissbildung oder Elastizitätsverlust. In industriellen Anwendungen kann dies gefährlich werden – beispielsweise, wenn eine Dichtung versprödet und Leckagen entstehen.

Schutzmaßnahmen gegen Alterung:

- Zugabe von Antioxidantien und Ozon-Schutzmitteln in die Gummimischung

- Auswahl hitzebeständiger Kautschuktypen (z. B. FKM oder VMQ)

- Einsatz schwarzer Füllstoffe wie Ruß zur Verbesserung des UV-Schutzes

Hersteller von Spezial-Gummidichtungen bieten Mischungen an, die gezielt auf diese Anforderungen abgestimmt sind. Der Gummihersteller Gummiwerk Meuselwitz ist ein gutes Beispiel aus der Praxis dafür. Dort werden Rezepturen verarbeitet, die auch bei langer Beanspruchung ihre Elastizität behalten und chemisch stabil bleiben.

Spezielle Gummimischungen für extreme chemische Umgebungen

In der chemischen Industrie herrschen oft aggressive Bedingungen. Anlagen kommen mit konzentrierten Säuren, Basen oder Lösungsmitteln in Kontakt. Herkömmliche Gummis würden hier schnell versagen.

Spezialmischungen wie FKM, FFKM (Perfluorelastomer) oder HNBR (hydriertes NBR) bieten außergewöhnliche Beständigkeit. Sie widerstehen nicht nur chemischen Angriffen, sondern auch Temperaturen von über 200 °C.

Beispielsweise hält FFKM-Gummi selbst in konzentrierter Schwefelsäure oder in organischen Lösungsmitteln seine Form und Elastizität. Diese Materialien sind teuer, aber unvergleichlich robust.

Ein führender Hersteller entwickelt dafür maßgeschneiderte Gummimischungen, die exakt auf die chemische Umgebung abgestimmt werden – von Dichtungen in Laborreaktoren bis zu Komponenten in Raffinerien. Über spezialisierte Anbieter für chemisch resistente Gummiprodukte können solche Lösungen individuell angefragt werden.

Herstellung und Zusammensetzung von Gummimischungen

Die Entwicklung einer Gummimischung ist ein präziser chemischer Prozess. Neben dem Grundkautschuk werden Füllstoffe, Weichmacher, Vulkanisationsmittel und Additive beigemischt.

Typische Bestandteile:

- Grundpolymer: bestimmt die chemische Basis (z. B. NBR, EPDM, FKM)

- Füllstoffe: erhöhen Festigkeit und UV-Beständigkeit (z. B. Ruß, Silika)

- Weichmacher: verbessern Elastizität

- Alterungsschutzmittel: verzögern chemischen Abbau

- Vulkanisationsmittel: vernetzen die Molekülketten

Die Vulkanisation – das Erhitzen des Gummis mit Schwefel oder Peroxiden – ist entscheidend. Dabei entstehen stabile Querverbindungen zwischen den Polymerketten, die Elastizität und chemische Stabilität verleihen.

Qualitätssicherung und Normen

In der Industrie müssen Gummiprodukte strenge Qualitätsstandards erfüllen. Wichtige Normen sind beispielsweise:

- DIN ISO 1817: Beständigkeit von Elastomeren gegenüber Flüssigkeiten

- ASTM D2000: Klassifizierung von Elastomeren nach chemischen Eigenschaften

- DIN 53508: Prüfung des Alterungsverhaltens

Diese Normen sichern die Vergleichbarkeit und Leistungsfähigkeit der Materialien. Besonders bei Dichtungen in sicherheitsrelevanten Anlagen sind solche Prüfungen verpflichtend.

Praxisbeispiel: Gummidichtungen in der chemischen Produktion

In einem Produktionsbetrieb für Säuren und Laugen müssen Dichtungen hohen Belastungen standhalten. Dort kommen FKM- und EPDM-Dichtungen zum Einsatz, die in Laborprüfungen über 5000 Stunden chemisch stabil bleiben.

Dank moderner Additivtechnologie widerstehen sie Temperaturen bis 180 °C und behalten selbst nach langer Dauerbelastung ihre Form. Solche Speziallösungen stammen häufig von Herstellern, die sich auf maßgeschneiderte Gummimischungen spezialisiert haben und Laborprüfungen nach Norm durchführen.

Fazit – Gummi als leistungsfähiger Werkstoff der Zukunft

Gummi bleibt auch in Zukunft ein Schlüsselmaterial der Industrie. Seine chemische Anpassungsfähigkeit und die Möglichkeit, Mischungen exakt auf Einsatzbedingungen abzustimmen, machen ihn zu einem unverzichtbaren Bestandteil technischer Systeme.

Ob in Dichtungen, Schläuchen oder Membranen – die chemische Beständigkeit und das Alterungsverhalten entscheiden über Qualität und Sicherheit. Moderne Entwicklungen in der Polymerchemie ermöglichen heute Gummimischungen, die selbst in den aggressivsten chemischen Umgebungen zuverlässig funktionieren.

Wer industrielle Lösungen sucht, sollte gezielt auf Hersteller von Spezial-Gummimischungen setzen, die Erfahrung mit chemisch beständigen Werkstoffen haben und anwendungsbezogen beraten. Damit bleibt Gummi nicht nur ein traditioneller, sondern auch ein hochmoderner Werkstoff für die anspruchsvolle Industrieproduktion.

„Gesponserter Artikel“